Tìm hiểu in Flexo là gì? Nguyên lý và ứng dụng kỹ thuật

Được biết đến là một công nghệ in ấn phổ biến hiện nay, in Flexo là kỹ thuật in hiện đại và có thể sử dụng phổ biến trên đa dạng chất liệu khác nhau. Trong bài viết dưới đây, in Minh Khang sẽ giới thiệu chi tiết về In Flexo là gì và quy trình thực hiện đơn giản nhất.

Công nghệ in Flexo là gì?

Công nghệ in Flexo (Flexography) là một kỹ thuật in ấn sử dụng con lăn cao su hoặc nhựa có khắc hình ảnh sẵn để chuyển mực lên trên bề mặt cần in. Công nghệ in này được sử dụng trên các bề mặt in như: giấy, bìa cứng, nhựa, kim loại, vải,…

=>> Xem bài viết liên quan: Tổng hợp các loại giấy Paper One phổ biến hiện nay

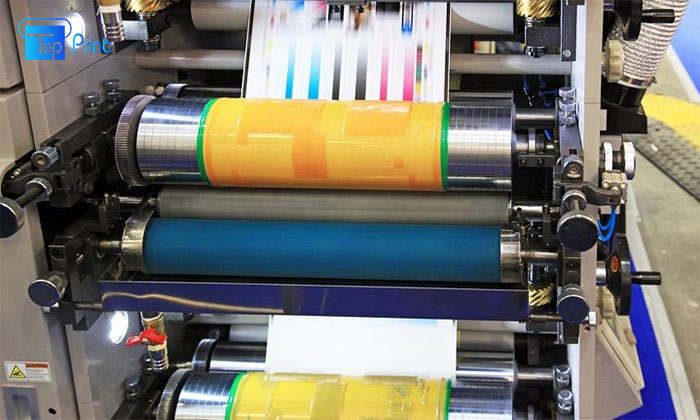

Cấu tạo của máy in Flexo

Dưới đây là cấu tạo chi tiết của máy in Flexo, bao gồm các bộ phận như là:

- Trục cung cấp mực: Là trục có hình dạng tròn có tên gọi khác là Metering Roll, có công dụng chuyển mực sang trục anilox (trục đo sáng) từ máng mực.

- Trục anilox: Hay còn được gọi là trục Anilox Roll là dạng trục kim loại, trên bề mặt có nhiều lỗ nhỏ li ti. Các lỗ nhỏ li ti thường được gọi là giếng mực có công dụng chứa mực và sau đó mực sẽ được chuyển từ giếng mực sang khuôn in.

- Thanh gạt mực: Còn được gọi là Doctor Blade sản xuất từ thép hoặc polymer. Thanh gạt mực có công dụng làm sạch mực dính trên bề mặt trục anilox để tránh bản in bị nhòe mực.

- Trục gắn khuôn in: Còn được gọi là Plate Cylinder, được sản xuất từ cao su có công dụng dùng để gắn khuôn in và được cố định bằng băng keo hoặc chốt khóa.

- Khuôn in: Còn được gọi là Flexographic Printing Plate, được sản xuất ra từ nhựa Photopolymer và chế tạo bằng phương pháp quang hóa hoặc tia laser. Độ dày của khuôn in sẽ phụ thuộc vào vật liệu in như giấy, carton hoặc các loại màng.

- Trục áp lực ép mực: Hay còn gọi là Impression Cylinder, sản xuất từ cao su có công dụng ép bề mặt của vật liệu cần in vào trục có gắn khuôn in để mực được chuyển từ khuôn in sang bề mặt cần in.

- Khay chứa mực: Còn được gọi là Ink Tray, được làm bằng thép không gỉ hoặc nhôm. Có công dụng chứa mực in và có thể điều chỉnh độ nghiêng để cung cấp lượng mực đều.

=>> Bạn có nhu cầu in túi giấy? Tham khảo in túi giấy giá rẻ tại tphcm tại đây.

Nguyên lý hoạt động của kỹ thuật in Flexo

Nguyên lý kỹ thuật in Flexo là quá trình thực hiện dựa trên hoạt động của trục Anilox. Khi nhúng 1 phần trục Anilox vào khay chứa mực, các lỗ nhỏ li ti sẽ được lấp đầy mực in và chúng ta sử dụng thanh gạt mực để gạt phần mực trên bề mặt trục Anilox. Sau đó, trục Anilox tiếp xúc với khuôn in và mực được chuyển sang bề mặt của khuôn. Cuối cùng khuôn in sẽ được ép lên bề mặt chất liệu cần in để in hình ảnh lên.

Ưu điểm và nhược điểm của công nghệ in Flexo

Kỹ thuật in Flexo là một phương pháp in phổ biến, dưới đây là một số ưu nhược điểm của in Flexo so với các phương pháp in khác.

Ưu điểm

- Công nghệ in Flexo có thể in ấn trên nhiều vật liệu khác nhau như giấy, bìa cứng, nhựa,…

- Công nghệ in này có khả năng in nhanh chóng, liên tục và hiệu quả.

- Chi phí thấp hơn so với các phương pháp in khác như in ống đồng và in kỹ thuật số.

- Tạo ra các màu sắc sinh động, rõ nét và bền mực phù hợp với các sản phẩm như bao bì, nhãn mác,…

Nhược điểm

- Độ phân giải thấp hơn so với in ống đồng và in kỹ thuật số.

- Quá trình chuẩn bị trước khi in phức tạp và cần phải kỹ lưỡng.

=>> Xem thêm: in tem nhãn giá rẻ hcm tại đây.

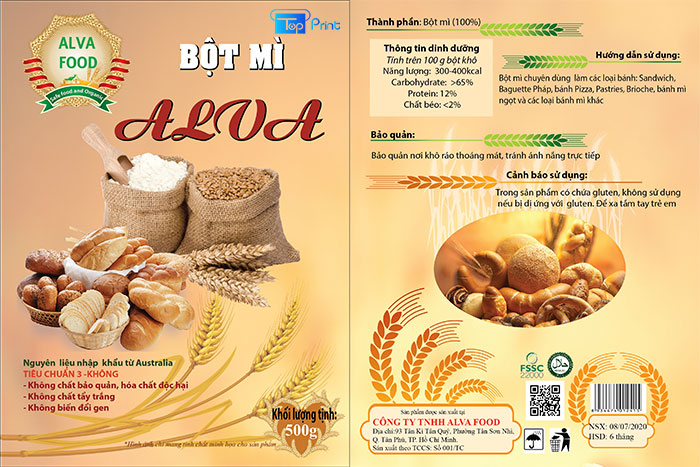

Công nghệ in Flexo ứng dụng trong in ấn

In gia công Flexo được ứng dụng phổ biến trong các sản phẩm như:

- In tem nhãn, nhãn mác cho sản phẩm

- In bao bì giấy, nhựa

- In túi giấy

- In thùng Carton

- In các sản phẩm dạng Decal cuộn

Hướng dẫn quy trình in Flexo hiệu quả nhất

Để thực hiện in Flexo hiệu quả nhất, chúng ta cần thực hiện quy trình in Flexo một cách chỉnh chu nhất. Dưới đây là hướng dẫn quy trình in Flexo đơn giản, hiệu quả nhất.

Bước 1: Thiết kế và xử lý file hình ảnh trước khi in

Công đoạn thiết kế và xử lý hình ảnh cần in là công việc quan trọng trong quy trình in Flexo. Ở bước này, chúng ta cần phải thiết kế hình ảnh chỉnh chu bằng các phần mềm thiết kế đồ họa. Sau đó sẽ xuất ra file chuẩn cuối cùng.

Bước 2: Thực hiện Output Film

Tiến hành chuyển đổi dữ liệu số từ máy tính sang dữ liệu analog trên film bằng công nghệ Computer to Film (CTF) và thông qua máy ghi. Màu sắc của bản Film bao gồm 4 phiên bản trong hệ màu CMYK.

Bước 3: Tiến hành phơi khuôn in

Sau khi đã thực hiện ra Film, chúng ta tiếp tục bước phơi khuôn in bằng cách dán các bản Film lên các bản kẽm và cho vào máy phơi kẽm. Sử dụng phương pháp quang hóa để các phần từ cần in bi ăn mòn.

Bước 4: Tiến hành in Flexo

Bước cuối cùng, chúng ta đặt khuôn in khớp với trục in và điều chỉnh màu sắc phù hợp hoàn toàn với bản in để sản phẩm tạo ra hoàn toàn trùng khớp.

=>> Xem thêm: in tờ rơi giá rẻ hcm

Qua bài viết này, chúng ta đã biết được in Flexo là gì và quy trình thực hiện đơn giản do in Minh Khang chia sẻ chi tiết nhất. Hãy tham khảo và áp dụng tốt công nghệ in Flexo cho sản phẩm in của mình nhé.

0 comments